全自动隔油设备产品概述

HR系列隔油设备为市场主导产品,主要针对国内餐饮废水工况复杂、设备运输通道受限难进场等特殊情况而研发设计。设备采用单级级分离的技术理念,前端配备固液分离装置,内置细格栅,可有效过滤油水混合物中的细小颗粒,确保分离后的油水更加干净。设备可选配精巧的除渣机构,分离油水混合物中固定杂物。设备模块化设计,可拆卸,组装简单方便,*解决设备难进场等受空间影响带来的后期安装问题。

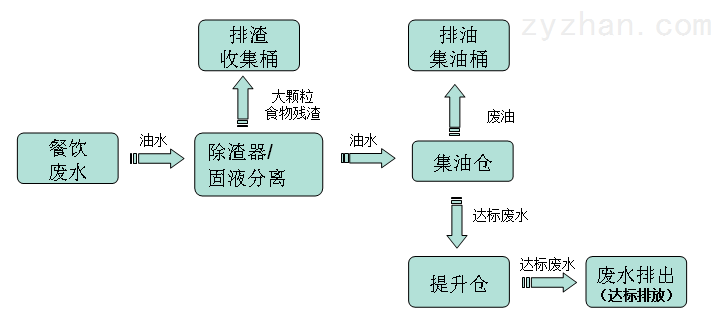

全自动隔油设备工作原理如下:

一、应用领域

适用于各种酒店饭店餐馆的厨房,企事业单位食堂和学校餐厅,工业食品加工厂,食用油炼油厂和其他餐饮业废水需要集中处理的场所。

二、产品优势

HR隔油设备有多种配置,外观大方、精美,结构设计简单、精巧。其优势主要表现以下一些方面:

1.固液分离区可有效过滤油水中的残渣及细小沉淀物,降低油水分离仓的悬浮物及细小残渣;

2.*的链板滤渣工艺使得食物残渣从传统的被动重力分离变为更高效的主动分离,并且这个过程*是自动控制,无需人为进行操作;

3.*的浮油箱设计,大大的增加了油水分离效果和浮油收集空间;

4.超大油脂厚度观察镜设计,可让操作者轻松看到设备运行中的油脂状态,从而更加准确的对设备进行操作,另外观察窗也不易在施工过程中被损坏;

5.智能加热装置,可恒温保持,很好的解决了冬季油脂凝固不易排放的难题;

6、排油系统为手动球阀控制排油;

7.废油、废渣收集装置,全封闭,无异味;

8.配套污水提升排放设备,更加节省空间,一体化控制更方便,更快捷;

9.主机材质及厚度:油脂分离器均选用304不锈钢拉丝板作为材料;箱体厚度为2.0mm;焊缝采用抛光和酸洗处理,外观精美;

10.隔油设备采用全封闭结构,全自动控制,不锈钢结构,一体化的完成除渣、隔油、排泥等一系列功能,无异味,无需人工,真正做到智能、高效、环保、节能。

11.设备控制系统采用PLC电路板控制,配套液晶显示屏触屏式操作;

12.内部管路可调节,可以实现设备左右进出水口位置互换,灵活安装布置,减少现场的安装问题;

13.设备可升级远程监控,在线液位监测,可通过手机APP控制设备隔油、除渣,实现无人值守;

14. 二分离后水质标准为C级;

三、工艺原理

我公司经过多年的研究和创新,在传统餐饮隔油池的基础上新开发出的一种高效、智能化餐饮废水分离设备,其工作原理:隔油设备分为固液分离区、油水分离区、污水提升区:在固液分离区设有机械格栅拦截废水中的固体污物,在油水分离区采用斜管油水分离技术,浮油通过自动刮油装置刮到贮油仓,贮油仓设有加热装置,防止浮油板结。底部亦采用锥斗+放空管形式便于箱内排空,带有手动反充洗功能,以防管道堵塞。经除油处理后的废水由排水管排出或经提升装置排出。经隔油装置处理后的排出水中含油量应符合《污水排入城市下水道水质标准》CJ3082-1999中油脂高允许排入城市下水管道的浓度。

四、适用条件及使用范围

“浩润”牌隔油设备的使用环境即水质要求:

五、产品特点

1、 设备采用一体化设计制作,集约程度高,占地面积小,智能化程度高,无需繁琐的人工操作;

2、全自动除渣:配有自动除渣机,设备到达设定的启动时段,即自行启动工作,干净卫生、省时省力;

3、轮式除油:配有自动轮式除油装置,即到点自行启动除油;

4、提升装置:选用叶轮经特殊设计的不锈钢壳体的提升泵,配套耦合、导杆等;

5、设备运转效率高, 出水稳定、除油效果高达95%,可将表面油脂、絮状油脂、发酵类食物残渣、漂浮类垃圾全部推送入油槽内;

6、智能控制、节能环保、维护简单、省时省工、经济、卫生;

7、 设备自控部分设有自动/手动开关,可24小时内任意时段运行系统,100%人性化操作,同时电控箱可带远程接口(选配),方便客户接入中央控 制室,实现远程 操作,真正可实现无人值守操作;

六、使用说明

6.1 设备使用说明

该产品共设三部分处理功能区,大大提高了污水中渣滓及浮油去除率。含油污水进入除渣区,在除渣区安装机械格栅,水中大颗粒渣滓很快下沉并被拦截在格栅箱中,通过格栅自动排出到集渣桶内,过滤后的污水进入第二处理间,即油油分离区,此时,含油污水经过斜板斜管层层过滤,污水中油脂很快分离至水面,随着量的增加表面油脂越集越多,通过自动刮油装置,将浮油刮到集油仓内,再通过排油阀定期排出到外面的集油桶内。在第三处理间,排放区,此时使得水流缓慢流出,或通过提升泵排除,这样出水水质既去除了污油和沉渣,又隔离了含油的细微颗粒从而使出水中的油脂(FOG)、总悬浮颗粒(TSS)都大大降低,终实现油水分离目的

6.2控制柜使用说明

控制箱原理:1)设设备控制箱采用一控二的方式,水泵通过控制箱实现液位自动控制、自动切换功能、现场手动控制和自动控制的功能,其中正常液位控制、超高水位液位控制采用应浮球开。 2)隔油提升一体化设备的控制均应具有现场水位自动控制、就地手动控制两种控制方式,实行二级管理。 3)隔油提升一体化设备、内设停泵水位、第1台启泵水位、第二台启泵及报警水位共三个水位。其控制要求如下。 停泵水位:当水位到达停泵水位时,水泵应停止工作; 当水位到达水泵启泵水位时,其中一台水泵开启运行,下一工作周期另外一台水泵运行,两台水泵交替运行;水泵要求能交替启动; 报警水位:当水位达到报警水位时,发出报警信号。 若工作泵故障,应立即自动切断故障水泵的电源,备用泵自动投入运行;当机组出现过载、过热、缺相、短路、以及密封泄漏等故障时,控制箱应立即自动切断故障水泵的电源,同时应有故障显示; 水泵采用直接启动方式启动水泵;采用自动交替工作方式,保证了每台水泵的运行可靠性。每台泵都有单独开关控制,且主开关和分开关有选择性闭锁。

七、安装说明:

1. 隔油设备应水平放置;

2. 设备进出水口应设置闸阀,出水口设置止回阀;

3. 设备周围预留500mm操作和维护通道;

4. 设备旁应设置排水槽,以便故障维修时排水;

5. 隔油设备的进水横管应设有连续坡度,其坡度小为1%;

6. 接驳至设备的水平排水管道长度不得低于10倍的管径;

7. 设置单独升顶通气管。

8. 隔油设备预留功率2KW,三相380V/50HZ,三相五线制;

八、产品选型